In der Dynafit Skifactory können „Brettlenthusiast:innen“ handwerkliches Geschick beweisen, ehe sie sich in den Schnee wagen.

Fotos: Petra Rapp, Ma.Fia.Photography

Hochkonzentriertes Arbeiten an den zwei Arbeitstischen in den hell erleuchteten Räumlichkeiten der sogenannten Ski Factory im kürzlich neu eröffneten Dynafit Headquarter in Kiefersfelden. Vorsichtig legt Valentin Rapp zusammen mit Ludwig Dengg, von allen „Luggi“ genannt, das nächste Carbongelege auf den Ski, der noch nicht wirklich einer ist. Auf den vorbereiteten Belag mit Kanten hat er vorher schon den Kantengummi platziert, das erste Carbongelege fixiert, den Holzkern aus Esche mit Paulownia-Einlagen mittig positioniert und alles immer wieder fein säuberlich mit Epoxidharz eingestrichen. Bald, wenn alle Schichten fertig laminiert, gepresst und später noch das Feintuning gemacht ist, wird Valentin mit einem echtes Unikat an den Füßen weiße Berghänge erobern.

Bergfilmmacher baut eigenen Ski

Der Filmemacher aus Raubling (www.valentinrapp.com) ist viel und sehr intensiv im Schnee unterwegs. In seinem Job oft in steilem Gelände gemeinsam mit Profiathlet:innen, privat sehr gerne auf seinen Hausbergen in der Wendelsteinregion und im Kaisergebirge. „Ich liebe handwerklich kreatives Arbeiten und habe mich riesig gefreut, dass ich hier im Workshop in der Ski Factory die Gelegenheit bekomme, mir meinen eigenen Ski zu bauen. Das war schon immer mein Traum“, erzählt der 31-jährige.

Fünf Shapes zur Auswahl

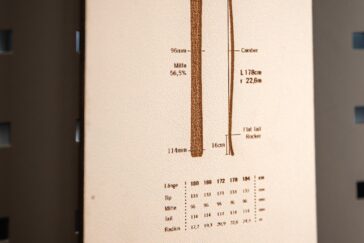

Angeboten werden hier in der Ski Factory entweder samstägliche Ganztageskurse oder Abendkurse unter der Woche. „Unsere Philosophie ist, dass wir die Ski sowie auch Snowboards und Splitboards in Sachen Shape und Design individuell auf unseren Kunden anpassen und deshalb auch nur auf Nachfrage produzieren“, erklärt Luggi, der die Ski Factory bei Dynafit in Kiefersfelden leitet. Jeder Ski ist also ein Unikat. Es stehen fünf Shapes in unterschiedlichen Längen zur Auswahl. Sollte für jemanden nicht das richtige dabei sein, können die Kiefersfeldener aber sogar auf ein noch größeres Sortiment zurückgreifen.

Holzfurnier, Kunststoff oder Carbon?

Beim Design sind drei Optionen möglich: ein Holzfurnier mit Intarsien und/oder Lasergravur, ein Kunststoff-Topsheet oder ein Carbon-Look. „Im Vorfeld besprechen wir mit unseren Kunden den gewünschten Shape und das Design und übernehmen selbst die zeitaufwendige Vorarbeit. Länge, Taillierung, Holzkern, Gelege und Vorspannung werden dabei individuell abgestimmt“, sagt Luggi. Die Teilnehmenden laminieren dann eigenhändig vor Ort die vorbereiteten Skibauteile und bringen sie in die Skipresse. Seit gut zwölf Jahren arbeitet der studierte Sport- und Eventmanager sowie ausgebildete Ski- und Bergführer in Innsbruck bei der Skimanufaktur SPURArt (www.spurart.at), die sich weit über die Grenzen Österreichs einen Namen gemacht und jetzt hier in Kiefersfelden mit Dynafit, der Ski Factory eine erste Filiale in Deutschland eröffnet hat. „Seinen eigenen Ski zu bauen, ist etwas Besonderes und ein sehr emotionales Ding. Wir hoffen, es läuft auch hier“, sagt Peter Pfeifer, einer der beiden SPURArt-Geschäftsführer.

Leuchtende Augen in der Skifactory

Klar, Besonderes hat seinen Preis, aber was für eine emotionale Sache das für echte Skienthusiasten ist, sieht man spätestens an den strahlenden Augen, wenn die Teilnehmenden ihre selbst entworfenen Designs erstmals zu Gesicht bekommen und sie behutsam als letzte Schicht auf den jetzt fast fertigen Ski legen. Vorsichtig streicht Valentin noch einmal Harz auf seine Topsheets aus Holz, die bei einem seiner Ski die Silhouette des Wendelsteins, beim anderen die Hochsalwand und das Lechnerköpfl darstellen. Sein Ski basiert auf der ausgewählten Bauform „da Kaiser“ mit einer Mittelbreite von 96 Millimetern. Es ist ein Allroundtourenski mit Carbongelege, den Valentin gewählt hat, weil er dann noch leichter ist. Auf seinen Skitouren meistert er oft ordentlich Höhenmeter und hat obendrein gern den schweren Kamerarucksack dabei. Seine Design-Ideen hatte er vorab mit der Ski Factory-Grafikerin durchgesprochen, ihr Vorlagen geschickt und sie das Design dann finalisiert.

Warten im Vakuum

Das Dekor wird mit Folie und einer Fleeceschicht abgedeckt, dann verpacken Luggi und Valentin die Ski fein säuberlich in eine Vakuumfolie und saugen die Luft ab. Anschließend legt Peter eine Schablone des gewählten Skimodells „da Kaiser“ auf und markiert die für Valentin gewählte Einstellung für das Gestell, das die Vorspannung regelt und in das die Ski jetzt final eingespannt werden. So kommen sie in den Ofen.

Für Valentin heißt es jetzt warten. Die Ski werden unter Vakuum einige Stunden gepresst, härten aus und trocknen. Danach werden sie ausgepackt und vom Ski Factory-Team finalisiert. Das heißt, die Ski werden mit der Bandsäge an der Kante entlang ausgeschnitten, die Spitze und das Heck final getunt, die Oberfläche nochmal geschliffen, das Holz erneut eingelassen, Belag und Kanten geschliffen und der Belag gewachst. „Wenn ihr wollt, bekommt ihr bei uns natürlich auf Wunsch auch Felle sowie Bindung samt Montage“, verspricht Luggi den Teilnehmenden am Ende des Workshops, an dem Valentin feststellt, dass er jetzt so richtig Lust auf einen vollen Skibau-Workshop hätte, wo er von Anfang bis Ende alles selbst machen kann. „Ich fand es extrem interessant, wie viele Arbeitsschritte in so einem Ski drinstecken und wie viele Parameter es gibt, an denen man herumbasteln kann. Aber ich habe auf jeden Fall auch in diesem Schnupperkurs schon sehr viel gelernt und freue mich tierisch drauf, den fertigen Ski in den Händen zu haben und ihn zu fahren.“